Процес адсорбції азоту / кисню під тиском

Принцип роботи

Відповідно до принципу адсорбції коливання тиску, генератор азоту використовує високоякісне вуглецеве молекулярне сито як адсорбент для вилучення азоту з повітря під певним тиском.Очищене і висушене стиснене повітря адсорбується під тиском і десорбується при зниженому тиску в адсорбері.Завдяки аеродинамічному ефекту швидкість дифузії кисню в мікропорах вуглецевого молекулярного сита значно вища, ніж у азоту.Кисень переважно адсорбується вуглецевим молекулярним ситом, а азот збагачується в газовій фазі з утворенням готового азоту.Потім, після декомпресії до атмосферного тиску, адсорбент десорбує адсорбований кисень та інші домішки для здійснення регенерації.Як правило, в системі встановлюють дві адсорбційні башти.Одна башта адсорбує азот, а інша башта десорбує та регенерує.Програмний контролер PLC керує відкриттям і закриттям пневматичного клапана, щоб дві вежі циркулювали по черзі, щоб досягти мети безперервного виробництва високоякісного азоту.

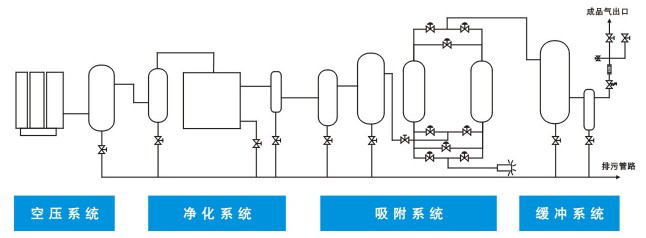

Системний потік

Повна система генерації кисню складається з наступних компонентів:

Повітряний компресор ➜ буферний бак ➜ пристрій для очищення стисненого повітря ➜ технологічний бак ➜ пристрій для відділення кисню і азоту ➜ кисневий технологічний резервуар.

1. Повітряний компресор

Як джерело повітря та енергетичне обладнання генератора азоту, повітряний компресор, як правило, вибирається як гвинтова машина та центрифуга, щоб забезпечити достатню кількість стисненого повітря для генератора азоту для забезпечення нормальної роботи генератора азоту.

2. Буферна ємність

Функціями накопичувального бака є: буферування, стабілізація тиску та охолодження;Щоб зменшити коливання тиску в системі, повністю видаліть масляно-водяні домішки через нижній продувний клапан, забезпечте плавне проходження стисненого повітря через компонент очищення стисненого повітря та забезпечте надійну та стабільну роботу обладнання.

3. Пристрій очищення стисненого повітря

Стиснене повітря з буферного бака спочатку подається в пристрій очищення стисненого повітря.Більшість олії, води та пилу видаляється високоефективним знежирювачем, а потім охолоджується сублімаційною сушаркою для видалення води, видалення олії та пилу фільтром тонкого очищення, за яким слід глибоке очищення.Відповідно до умов роботи системи, компанія Hande спеціально розробила набір знежирювачів стисненого повітря, щоб запобігти можливому проникненню слідів масла та забезпечити достатній захист молекулярного сита.Добре сконструйований модуль очищення повітря забезпечує термін служби вуглецевого молекулярного сита.Чисте повітря, оброблене цим модулем, можна використовувати для інструментального газу.

4. Повітряний технологічний резервуар

Функція резервуара для зберігання повітря полягає в тому, щоб зменшити пульсацію повітряного потоку і буфер;Щоб зменшити коливання тиску в системі та забезпечити плавне проходження стисненого повітря через компонент очищення стисненого повітря, щоб повністю видалити домішки олії та води та зменшити навантаження наступного блоку поділу азоту та кисню PSA.У той же час під час перемикання роботи адсорбційної вежі він також забезпечує блок поділу азоту та кисню PSA великою кількістю стисненого повітря, необхідного для швидкого підвищення тиску за короткий час, що призводить до підвищення тиску в адсорбційній вежі до робочий тиск швидко, що забезпечує надійну і стабільну роботу обладнання.

5. Установка поділу кисню і азоту

Існують дві адсорбційні башти a і B, оснащені спеціальним вуглецевим молекулярним ситом.Коли чисте стиснене повітря надходить у вхідний кінець башти а і надходить на вихідний кінець через вуглецеве молекулярне сито, O2, CO2 і H2O адсорбуються ним, а продукт азоту витікає з вихідного кінця адсорбційної башти.Через деякий проміжок часу адсорбція вуглецевого молекулярного сита в колоні а насичується.У цей час башта a автоматично припиняє адсорбцію, стиснене повітря надходить у башту B для поглинання кисню та виробництва азоту та регенерує молекулярне сито башти a.Регенерація молекулярного сита здійснюється шляхом швидкого зниження адсорбційної вежі до атмосферного тиску та видалення адсорбованих O2, CO2 та H2O.Дві вежі здійснюють адсорбцію та регенерацію по черзі для завершення розділення кисню та азоту та безперервного виведення азоту.Перераховані вище процеси керуються програмованим логічним контролером (ПЛК).Коли чистота азоту на виході газу встановлена, програма PLC відкриє автоматичний вентильний клапан для автоматичного випуску некваліфікованого азоту, припинить надходження некваліфікованого азоту до точки споживання газу та використає глушник, щоб зменшити шум нижче. 78 дба під час випуску газу.

6. Бак для обробки азоту

Азотний буферний бак використовується для балансування тиску та чистоти азоту, відділеного від системи поділу кисню азоту, щоб забезпечити стабільну безперервну подачу азоту.У той же час, після перемикання роботи адсорбційної вежі, вона перезаряджає частину власного газу в адсорбційну башту, що не тільки сприяє підвищенню тиску в адсорбційній вежі, але також відіграє роль у захисті шару та відіграє Дуже важлива технологічна допоміжна роль в процесі роботи обладнання.

7. Технічні показники

Потік: 5-3000 нм ³/год

Чистота: 95% - 99,999%

Точка роси: ≤ - 40 ℃

Тиск: ≤ 0,6 МПа (регулюється)

8.Технічні особливості

1. Стиснене повітря оснащено пристроєм очищення та осушення повітря.Чисте і сухе стиснене повітря сприяє продовженню терміну служби молекулярного сита.

2. Новий пневматичний запірний клапан має швидку швидкість відкриття та закриття, відсутність витоків та тривалий термін служби.Він може відповідати частому відкриттю та закриттю процесу адсорбції коливання тиску та має високу надійність.

3. Ідеальний технологічний процес, рівномірний розподіл повітря та зменшення високошвидкісного впливу повітряного потоку.Внутрішні компоненти з розумним споживанням енергії та інвестиційною вартістю

4. Вибрано молекулярне сито з високою міцністю, високою ефективністю та низьким споживанням енергії, а некваліфікований пристрій для випорожнення азоту розумно зблоковано, щоб забезпечити якість продукту азотом.

5. Обладнання має стабільну продуктивність, просту роботу, стабільну роботу, високий ступінь автоматизації, безпілотну роботу та низьку річну частоту відмов у роботі

6. Він приймає PLC управління, який може реалізувати повністю автоматичну роботу.Він може бути оснащений азотним пристроєм, потоком, системою автоматичного регулювання чистоти та системою дистанційного керування.

5. Поле застосування

Електронна промисловість: захист від азоту для виробництва напівпровідників та електронних компонентів.

Термічна обробка: яскравий відпал, захисний нагрів, машина порошкової металургії, спікання магнітного матеріалу тощо.

Харчова промисловість: оснащений стерилізаційним фільтром, його можна використовувати для пакування азотного наповнення, зберігання зерна, свіжості фруктів і овочів, вина та консервації.

Хімічна промисловість: покриття азотом, заміна, очищення, передача тиску, перемішування хімічної реакції, захист виробництва хімічних волокон тощо.

Нафтова та газова промисловість: переробка нафти, заповнення азотом трубопроводів судна, виявлення витоків продувних коробок.Виробництво закачування азоту.

Фармацевтична промисловість: сховище китайської та західної медицини, наповнене азотом, пневматична передача азотних лікарських матеріалів тощо.

Кабельна промисловість: захисний газ для виробництва зшитого кабелю.

Інші: металургійна промисловість, гумова промисловість, аерокосмічна промисловість тощо.

Чистота, потік і тиск стабільні та регульовані для задоволення потреб різних клієнтів.